Слябы, печи, пресс… труба

Как делают трубы,

которые становятся частью

газо- и нефтепроводов?

которые становятся частью

газо- и нефтепроводов?

Видимая и невидимая паутина трубопроводов оплетает населенные пункты, преодолевая тайгу, степи, водные преграды. Мы побывали на производственной площадке «Северстали», где изготавливают толстый лист и трубы большого диаметра. В репортаже расскажем

и покажем, как работает предприятие, что такое слябы, куда ведет «зеленая миля» и в какой момент многогранник наконец становится идеально круглой трубой.

и покажем, как работает предприятие, что такое слябы, куда ведет «зеленая миля» и в какой момент многогранник наконец становится идеально круглой трубой.

Строительство листопрокатного цеха началось в 1982 году. В 2000 году цех вошел в состав «Северстали», а через

6 лет состоялось торжественное открытие Ижорского трубного завода. Среди клиентов завода «Газпром»

и «Транснефть», а ижорские трубы становятся частью газо- и нефтепроводов по всей России: от Черного моря

до Сахалина. В 2022 году ИТЗ произвел около 400 тыс. тонн труб, это масса почти 40 Эйфелевых башен.

6 лет состоялось торжественное открытие Ижорского трубного завода. Среди клиентов завода «Газпром»

и «Транснефть», а ижорские трубы становятся частью газо- и нефтепроводов по всей России: от Черного моря

до Сахалина. В 2022 году ИТЗ произвел около 400 тыс. тонн труб, это масса почти 40 Эйфелевых башен.

О производстве

Производство трубного проката «Северстали» располагается в Колпино и включает листопрокатный цех, цех переработки металла и Ижорский трубный завод.

Листопрокатный цех

Цех по производству труб большого диаметра

1

2

3

4

5

6

7

8

9

10

Производство начинается с обработки слябов.

В переводе с английского slab — плита, что исчерпывающе описывает форму заготовок. В Колпино их доставляют из Череповца, где расположено крупное металлургическое производство «Северстали».

Следуя за слябами и мастером Игнатом Хоревым, чей громкий голос слышно даже среди работающих машин, мы подходим к печам, где будущие листы разогревают

до 1200 ℃. Из огромных металлических боксов вырывается огонь, будто вся мощь тяжелой промышленности пытается высвободиться наружу.

В переводе с английского slab — плита, что исчерпывающе описывает форму заготовок. В Колпино их доставляют из Череповца, где расположено крупное металлургическое производство «Северстали».

Следуя за слябами и мастером Игнатом Хоревым, чей громкий голос слышно даже среди работающих машин, мы подходим к печам, где будущие листы разогревают

до 1200 ℃. Из огромных металлических боксов вырывается огонь, будто вся мощь тяжелой промышленности пытается высвободиться наружу.

Слябы разогревают

в печах

в печах

Листопрокатный цех

Вдоль нашего пути аккуратно разложены кирпичи.

Мы задерживаем на них взгляд, а Игнат Владимирович поясняет: «Слябы укладывают в стопы, а между заготовками кладут кирпичи. Это нужно, чтобы за счет конвекции слябы прогревались равномерно со всех сторон».

Мы задерживаем на них взгляд, а Игнат Владимирович поясняет: «Слябы укладывают в стопы, а между заготовками кладут кирпичи. Это нужно, чтобы за счет конвекции слябы прогревались равномерно со всех сторон».

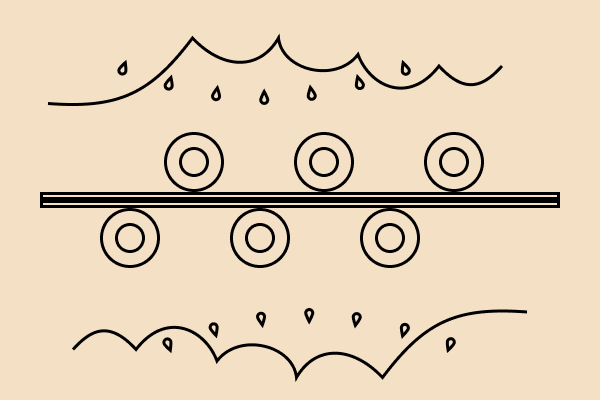

Мы идем дальше и попадаем к огромным прессам

и валкам. Здесь разогретый в печи металл раскатывается и превращается в листы. От заготовок чувствуется тепло, кроме того вода, которой поливают валики

для охлаждения, превращается в пар и согревает цех.

Огромные клещи вынимают несколько слябов из печи

и помещают их на валки. Заготовки обрабатывают

по очереди: когда первый сляб уже раскатан, к прессу подъезжает второй, который достаточно охладился. Такая технология обеспечивает большую прочность металла.

и валкам. Здесь разогретый в печи металл раскатывается и превращается в листы. От заготовок чувствуется тепло, кроме того вода, которой поливают валики

для охлаждения, превращается в пар и согревает цех.

Огромные клещи вынимают несколько слябов из печи

и помещают их на валки. Заготовки обрабатывают

по очереди: когда первый сляб уже раскатан, к прессу подъезжает второй, который достаточно охладился. Такая технология обеспечивает большую прочность металла.

Раскаленные слябы раскатывают

в листы

в листы

Листопрокатный цех

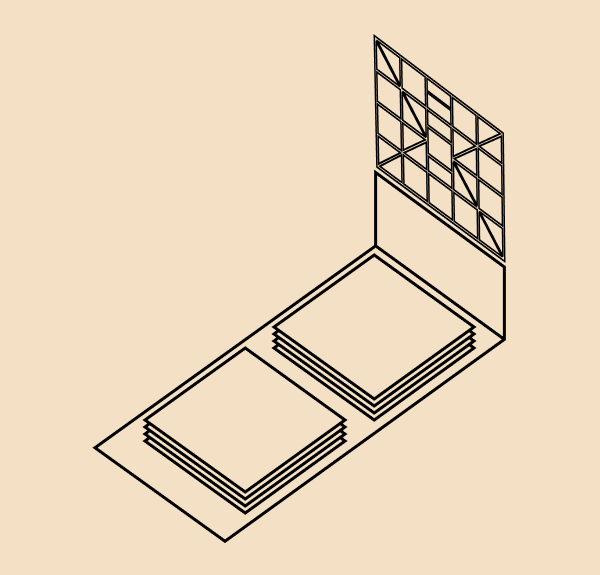

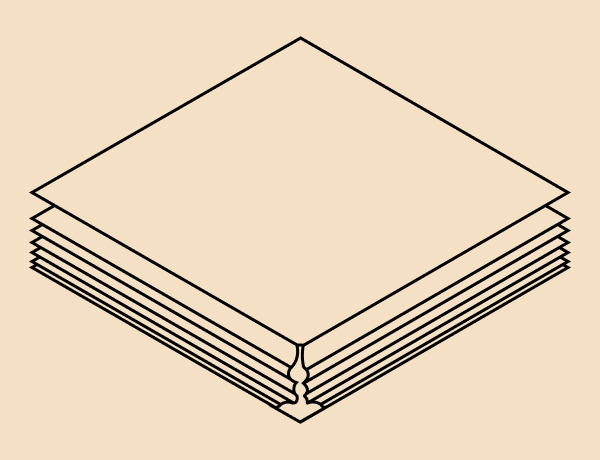

В конце цеха находится временный склад, куда доставляют готовые листы. Помещение огромное: высокие стены, стопки листов металла и краны, скользящие под самым потолком. В небольшой кабинке наверху сидит машинист крана, на этом рабочем месте часто трудятся девушки. Магнит медленно опускается

и поднимает трехтонный стальной лист, а затем так же медленно тащит его в другой конец цеха. Кажется, кроме горения огня, течения воды и чужого труда, мы нашли еще один процесс, на который можно смотреть вечно.

Тут же в конце цеха находится пункт проверки качества. На специальных козлах лежат листы, подсвеченные лампами. Здесь ищут мелкие повреждения металла

и исправляют их, если это возможно. Отсюда листы отправляются к клиентам или, как и мы, в цех

по производству труб большого диаметра.

и поднимает трехтонный стальной лист, а затем так же медленно тащит его в другой конец цеха. Кажется, кроме горения огня, течения воды и чужого труда, мы нашли еще один процесс, на который можно смотреть вечно.

Тут же в конце цеха находится пункт проверки качества. На специальных козлах лежат листы, подсвеченные лампами. Здесь ищут мелкие повреждения металла

и исправляют их, если это возможно. Отсюда листы отправляются к клиентам или, как и мы, в цех

по производству труб большого диаметра.

Готовые листы проверяют

и исправляют мелкие повреждения

и исправляют мелкие повреждения

Листопрокатный цех

Внутри цеха находятся две производственные линии,

а дорожка, по которой можно их обойти, называется «зеленая миля» из-за длины маршрута

и соответствующей краски на бетонном полу.

Листы из предыдущего цеха сюда доставляет локоробот — небольшая платформа, которая движется

по железнодорожным рельсам. Рабочий управляет роботом дистанционно и просто идет рядом или едет на нем.

а дорожка, по которой можно их обойти, называется «зеленая миля» из-за длины маршрута

и соответствующей краски на бетонном полу.

Листы из предыдущего цеха сюда доставляет локоробот — небольшая платформа, которая движется

по железнодорожным рельсам. Рабочий управляет роботом дистанционно и просто идет рядом или едет на нем.

Материал сортируют

«После доставки листы рассортировывают

по длине и ширине, — рассказывает мастер участка отделки труб Максим Яковлев. —

На нашем заводе изготавливают трубы различных диаметров: 1420 миллиметров,

508 миллиметров…» На вопрос «Почему числа такие "некрасивые"?» отвечает: «Все просто:

в мире принято измерять диаметры труб

в дюймах, отчего при переводе в миллиметры

и возникают такие "некруглые, несимпатичные" цифры».

по длине и ширине, — рассказывает мастер участка отделки труб Максим Яковлев. —

На нашем заводе изготавливают трубы различных диаметров: 1420 миллиметров,

508 миллиметров…» На вопрос «Почему числа такие "некрасивые"?» отвечает: «Все просто:

в мире принято измерять диаметры труб

в дюймах, отчего при переводе в миллиметры

и возникают такие "некруглые, несимпатичные" цифры».

Цех по производству труб большого диаметра

Мы проходим вдоль производственной линии, наблюдая, как лист перемещают к участку, где начинается сварка. Его легко узнать по треску и характерному запаху. Рабочий ожидает, пока подъедет лист, а затем приваривает к нему технологические планки. Деталь маленькая, но экономит много металла. При сварке готовой трубы в начале и конце шва образуются «кратеры» — углубления в металле. Чтобы не отрезать поврежденный кусок изделия, шов начинают

и заканчивают на планках, а потом легко от них избавляются. Сами планки делают из вторсырья — забракованных листов.

и заканчивают на планках, а потом легко от них избавляются. Сами планки делают из вторсырья — забракованных листов.

К листу приваривают технологические планки

Цех по производству труб большого диаметра

Максим Яковлев

мастер участка отделки труб, работает на производстве труб

с начала образования Ижорского трубного завода

с начала образования Ижорского трубного завода

— В целом производство достаточно автоматизировано. То есть операторы вводят данные, а роботы, можно сказать, делают все сами. Для того, чтобы работала производственная линия, необходимо всего 40–45 человек. У нас трудятся рабочие многих специальностей: сварщики ручного

и полуавтоматического труда, резчики по металлу

и операторы прессов, специалисты по токарным станкам и еще много кто. Производство специфичное,

и найти сотрудника с подходящим опытом практически невозможно. Так что после успешного собеседования человек еще несколько месяцев учится непосредственно на рабочем месте.

и полуавтоматического труда, резчики по металлу

и операторы прессов, специалисты по токарным станкам и еще много кто. Производство специфичное,

и найти сотрудника с подходящим опытом практически невозможно. Так что после успешного собеседования человек еще несколько месяцев учится непосредственно на рабочем месте.

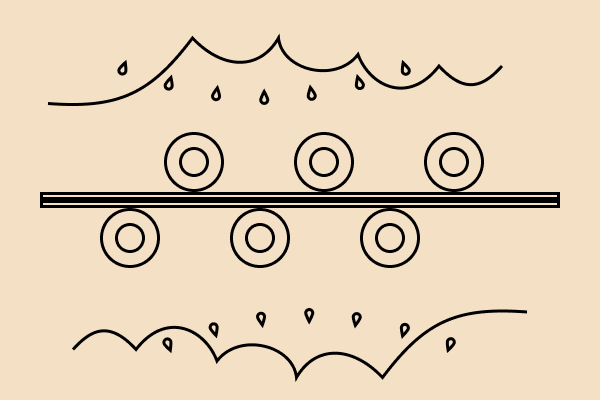

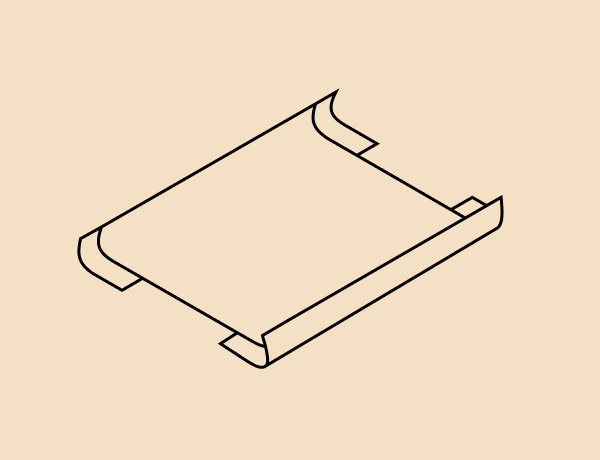

Следующий этап — подготовка листа. Она включает обработку краев и небольшое подгибание по всей длине. Первая процедура позволяет в итоге сварить стороны вместе. Две круглых фрезы вращаются и как бы затачивают лист по краям, стружка падает вниз

и собирается в мусорные контейнеры. А вторая процедура облегчает последующие операции с листом. Тут работает маленький пресс, усилие у него небольшое — пару тысяч тонн. Как бумагу, аппарат подгибает края металлического листа.

и собирается в мусорные контейнеры. А вторая процедура облегчает последующие операции с листом. Тут работает маленький пресс, усилие у него небольшое — пару тысяч тонн. Как бумагу, аппарат подгибает края металлического листа.

Края листа обрабатывают

и немного подгибают

и немного подгибают

Цех по производству труб большого диаметра

Лист превращается

в многогранник

в многогранник

Цех по производству труб большого диаметра

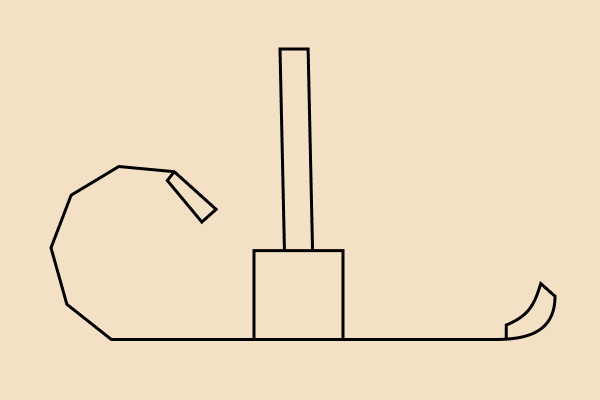

Формовка происходит пошагово. То есть пресс опускается на лист

и загибает его по всей длине, затем двигается чуть дальше

по ширине и опять загибает. После 19 таких нажатий получается заготовка трубы в виде двадцатигранника с продольной щелью. Операция занимает всего 6 минут. Заготовка может иметь длину

до 18 метров в зависимости от требований заказчика. А диаметр трубы определяется шириной листа.

и загибает его по всей длине, затем двигается чуть дальше

по ширине и опять загибает. После 19 таких нажатий получается заготовка трубы в виде двадцатигранника с продольной щелью. Операция занимает всего 6 минут. Заготовка может иметь длину

до 18 метров в зависимости от требований заказчика. А диаметр трубы определяется шириной листа.

Через пару десятков метров находится основная зона производства. Один из главных агрегатов в этом цехе — большой трубоформовочный пресс. Огромная машина выглядит внушительно, да и усилие у нее очень серьезное — до 10 тысяч тонн.

Пультовая — это место, откуда лучше всего видно процесс формовки трубы. Именно здесь сидит оператор

и управляет всей работой агрегата.

Пультовая — это место, откуда лучше всего видно процесс формовки трубы. Именно здесь сидит оператор

и управляет всей работой агрегата.

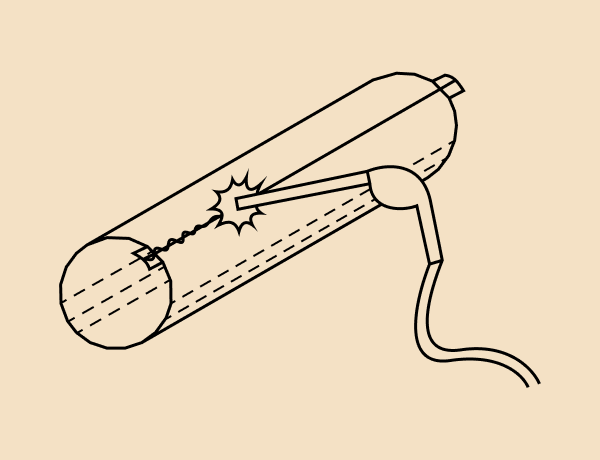

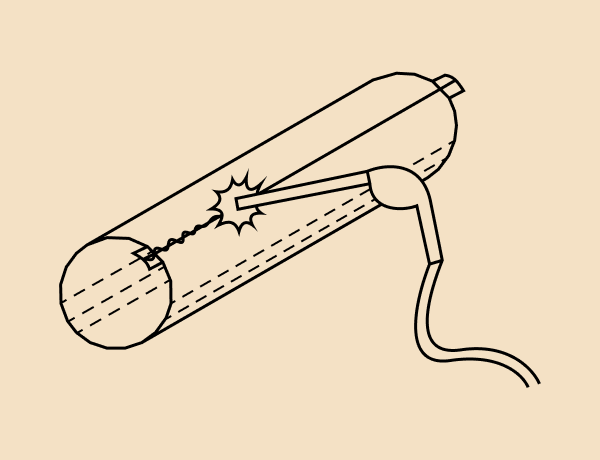

Теперь, чтобы заготовка стала похожа на трубу, края надо сварить. Внутренний шов — основной, а уже поверх него снаружи кладется еще один шов. Делает это автоматизированный сварочный стан, а сварщик проверяет результаты работы своего механического коллеги. Здесь есть несколько точек ультразвукового контроля. Малейшее отклонение шва сразу выявляют

и трубу отбраковывают. А дальше два варианта: либо проблемный участок ремонтируют, либо у трубы понижают сортность, то есть класс качества.

«Могут и отрезать часть с плохим швом, но, бывает, трубу уже ничто не исправит, — объясняет Максим Юрьевич. — Тогда ее перерабатывают, иногда такие трубы забирают сторонние компании. Они

их используют под сваи, когда сушу у моря отвоевывают: вбивают трубы в землю, заливают бетон и получают искусственный остров».

и трубу отбраковывают. А дальше два варианта: либо проблемный участок ремонтируют, либо у трубы понижают сортность, то есть класс качества.

«Могут и отрезать часть с плохим швом, но, бывает, трубу уже ничто не исправит, — объясняет Максим Юрьевич. — Тогда ее перерабатывают, иногда такие трубы забирают сторонние компании. Они

их используют под сваи, когда сушу у моря отвоевывают: вбивают трубы в землю, заливают бетон и получают искусственный остров».

Сваривают шов

и проверяют

его качество

и проверяют

его качество

Цех по производству труб большого диаметра

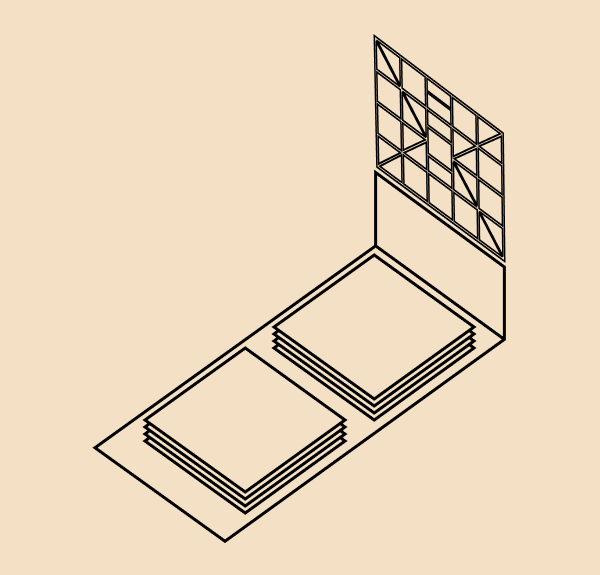

Следующая операция сглаживает углы в прямом смысле. Внутрь трубы заезжает эспандер — пресс-цилиндр, способный увеличивать собственный диаметр,

и растягивает ее изнутри. Наконец труба становится круглой в сечении.

Чуть дальше еще один сложный аппарат — пресс гидроконтроля. Он испытывает трубы под давлением

в 500 раз больше атмосферного, накачивая в них эмульсию. «Конечно, много тут мы не увидим, потому что пресс находится за бронированным забором. Это

на случай бракованной трубы, чтобы струя эмульсии никого не поранила и ничего не повредила. Ведь

под таким большим давлением жидкость может даже тонкий металл резать», — рассказывает Максим Юрьевич. Дальше идет снова контроль. Посреди цеха стоит длинная бетонная постройка, защищающая персонал

от радиации. В ней трубу исследуют с помощью рентгена на скрытые дефекты.

и растягивает ее изнутри. Наконец труба становится круглой в сечении.

Чуть дальше еще один сложный аппарат — пресс гидроконтроля. Он испытывает трубы под давлением

в 500 раз больше атмосферного, накачивая в них эмульсию. «Конечно, много тут мы не увидим, потому что пресс находится за бронированным забором. Это

на случай бракованной трубы, чтобы струя эмульсии никого не поранила и ничего не повредила. Ведь

под таким большим давлением жидкость может даже тонкий металл резать», — рассказывает Максим Юрьевич. Дальше идет снова контроль. Посреди цеха стоит длинная бетонная постройка, защищающая персонал

от радиации. В ней трубу исследуют с помощью рентгена на скрытые дефекты.

Многогранник становится идеально круглым,

его очищают

и проверяют

его очищают

и проверяют

Цех по производству труб большого диаметра

В самом конце цеха — временный склад готовых труб. Отсюда по железной дороге и автотранспортом изделия отправляются в далекое путешествие, чтобы найти свое место и стать частью надежной и прочной паутины, доставляющей газ и нефть в самые разные уголки России.

Трубы ждут отправки

к заказчику

к заказчику

Цех по производству труб большого диаметра

Над проектом работали

Шамиль Трояновский

Фото

Фото

Роман Шайкенов

Текст

Текст

Лена Курцева

Редактор

Редактор

Галина Игнатова

Иллюстрации

Иллюстрации

Сергей Сурков

Видеосъемка

Видеосъемка

Михаил Иньков

Видеомонтаж

Видеомонтаж

Ксения Есина

Дизайн, верстка

Дизайн, верстка

Илья Дзензелюк

Фото

Фото

Благодарим

ПАО «Северсталь»

и лично Диану Юрьевну Коврякову за помощь

в подготовке материала

и организацию экскурсии

на производство

ПАО «Северсталь»

и лично Диану Юрьевну Коврякову за помощь

в подготовке материала

и организацию экскурсии

на производство

Слябы, печи, пресс... труба

Как делают трубы,

которые становятся частью

газо- и нефтепроводов?

которые становятся частью

газо- и нефтепроводов?

Видимая и невидимая паутина трубопроводов оплетает населенные пункты, преодолевая тайгу, степи,

водные преграды. Мы побывали

на производственной площадке «Северстали», где изготавливают толстый лист

и трубы большого диаметра.

В репортаже расскажем

и покажем, как работает предприятие, что такое слябы, куда ведет «зеленая миля»

и в какой момент многогранник наконец становится идеально круглой трубой.

водные преграды. Мы побывали

на производственной площадке «Северстали», где изготавливают толстый лист

и трубы большого диаметра.

В репортаже расскажем

и покажем, как работает предприятие, что такое слябы, куда ведет «зеленая миля»

и в какой момент многогранник наконец становится идеально круглой трубой.

Строительство листопрокатного цеха началось в 1982 году. В 2000 году цех вошел в состав «Северстали»,

а через 6 лет состоялось торжественное открытие Ижорского трубного завода. Среди клиентов завода «Газпром»

и «Транснефть», а ижорские трубы становятся частью газо- и нефтепроводов по всей России: от Черного моря

до Сахалина. В 2022 году ИТЗ произвел около 400 тыс. тонн труб, это масса почти 40 Эйфелевых башен.

а через 6 лет состоялось торжественное открытие Ижорского трубного завода. Среди клиентов завода «Газпром»

и «Транснефть», а ижорские трубы становятся частью газо- и нефтепроводов по всей России: от Черного моря

до Сахалина. В 2022 году ИТЗ произвел около 400 тыс. тонн труб, это масса почти 40 Эйфелевых башен.

О производстве

Производство трубного проката «Северстали» располагается

в Колпино и включает листопрокатный цех, цех переработки металла

и Ижорский трубный завод.

в Колпино и включает листопрокатный цех, цех переработки металла

и Ижорский трубный завод.

1

2

3

4

5

6

7

8

9

10

Листопрокатный цех

Цех по производству труб большого диаметра

Производство начинается с обработки слябов. В переводе с английского slab — плита, что исчерпывающе описывает форму заготовок. В Колпино

их доставляют из Череповца,

где расположено крупное металлургическое производство «Северстали».

Следуя за слябами и мастером Игнатом Хоревым, чей громкий голос слышно даже среди работающих машин,

мы подходим к печам, где будущие листы разогревают до 1200 ℃.

Из огромных металлических боксов вырывается огонь, будто вся мощь тяжелой промышленности пытается высвободиться наружу.

их доставляют из Череповца,

где расположено крупное металлургическое производство «Северстали».

Следуя за слябами и мастером Игнатом Хоревым, чей громкий голос слышно даже среди работающих машин,

мы подходим к печам, где будущие листы разогревают до 1200 ℃.

Из огромных металлических боксов вырывается огонь, будто вся мощь тяжелой промышленности пытается высвободиться наружу.

Слябы разогревают

в печах

в печах

Листопрокатный цех

Вдоль нашего пути аккуратно разложены кирпичи. Мы задерживаем на них взгляд, а Игнат Владимирович поясняет: «Слябы укладывают в стопы,

а между заготовками кладут кирпичи. Это нужно, чтобы за счет конвекции слябы прогревались равномерно

со всех сторон».

а между заготовками кладут кирпичи. Это нужно, чтобы за счет конвекции слябы прогревались равномерно

со всех сторон».

Мы идем дальше и попадаем к огромным прессам и валкам. Здесь разогретый

в печи металл раскатывается

и превращается в листы. От заготовок чувствуется тепло, кроме того вода, которой поливают валики

для охлаждения, превращается в пар

и согревает цех.

Огромные клещи вынимают несколько слябов из печи и помещают их на валки. Заготовки обрабатывают по очереди: когда первый сляб уже раскатан,

к прессу подъезжает второй, который достаточно охладился. Такая технология обеспечивает большую прочность металла.

в печи металл раскатывается

и превращается в листы. От заготовок чувствуется тепло, кроме того вода, которой поливают валики

для охлаждения, превращается в пар

и согревает цех.

Огромные клещи вынимают несколько слябов из печи и помещают их на валки. Заготовки обрабатывают по очереди: когда первый сляб уже раскатан,

к прессу подъезжает второй, который достаточно охладился. Такая технология обеспечивает большую прочность металла.

Раскаленные слябы раскатывают

в листы

в листы

Листопрокатный цех

В конце цеха находится временный склад, куда доставляют готовые листы. Помещение огромное: высокие стены, стопки листов металла и краны, скользящие под самым потолком.

В небольшой кабинке наверху сидит машинист крана, на этом рабочем месте часто трудятся девушки. Магнит медленно опускается и поднимает трехтонный стальной лист, а затем

так же медленно тащит его в другой конец цеха. Кажется, кроме горения огня, течения воды и чужого труда,

мы нашли еще один процесс, на который можно смотреть вечно.

В небольшой кабинке наверху сидит машинист крана, на этом рабочем месте часто трудятся девушки. Магнит медленно опускается и поднимает трехтонный стальной лист, а затем

так же медленно тащит его в другой конец цеха. Кажется, кроме горения огня, течения воды и чужого труда,

мы нашли еще один процесс, на который можно смотреть вечно.

Готовые листы проверяют и исправляют мелкие повреждения

Листопрокатный цех

Тут же в конце цеха находится пункт проверки качества. На специальных козлах лежат листы, подсвеченные лампами. Здесь ищут мелкие повреждения металла и исправляют их, если это возможно. Отсюда листы отправляются к клиентам или, как и мы, в цех по производству труб большого диаметра.

Внутри цеха находятся две производственные линии,

а дорожка, по которой можно

их обойти, называется «зеленая миля» из-за длины маршрута

и соответствующей краски на бетонном полу.

Листы из предыдущего цеха сюда доставляет локоробот — небольшая платформа, которая движется

по железнодорожным рельсам. Рабочий управляет роботом дистанционно

и просто идет рядом или едет на нем.

а дорожка, по которой можно

их обойти, называется «зеленая миля» из-за длины маршрута

и соответствующей краски на бетонном полу.

Листы из предыдущего цеха сюда доставляет локоробот — небольшая платформа, которая движется

по железнодорожным рельсам. Рабочий управляет роботом дистанционно

и просто идет рядом или едет на нем.

Материал сортируют

«После доставки листы рассортировывают по длине и ширине, — рассказывает мастер участка отделки труб Максим Яковлев. — На нашем заводе изготавливают трубы различных диаметров: 1420 миллиметров,

508 миллиметров…» На вопрос «Почему числа такие "некрасивые"?» отвечает: «Все просто: в мире принято измерять диаметры труб в дюймах, отчего

при переводе в миллиметры

и возникают такие "некруглые, несимпатичные" цифры».

508 миллиметров…» На вопрос «Почему числа такие "некрасивые"?» отвечает: «Все просто: в мире принято измерять диаметры труб в дюймах, отчего

при переводе в миллиметры

и возникают такие "некруглые, несимпатичные" цифры».

Цех по производству труб большого диаметра

Мы проходим вдоль производственной линии, наблюдая, как лист перемещают к участку, где начинается сварка. Его легко узнать по треску и характерному запаху. Рабочий ожидает, пока подъедет лист, а затем приваривает к нему технологические планки. Деталь маленькая, но экономит много металла. При сварке готовой трубы в начале

и конце шва образуются «кратеры» — углубления в металле. Чтобы не отрезать поврежденный кусок изделия, шов начинают и заканчивают

на планках, а потом легко от них избавляются. Сами планки делают

из вторсырья — забракованных листов.

и конце шва образуются «кратеры» — углубления в металле. Чтобы не отрезать поврежденный кусок изделия, шов начинают и заканчивают

на планках, а потом легко от них избавляются. Сами планки делают

из вторсырья — забракованных листов.

К листу приваривают технологические планки

Цех по производству труб большого диаметра

Максим Яковлев

мастер участка отделки труб, работает

на производстве труб с начала образования Ижорского трубного завода

на производстве труб с начала образования Ижорского трубного завода

— В целом производство достаточно автоматизировано. То есть операторы вводят данные, а роботы, можно сказать, делают все сами.

Для того, чтобы работала производственная линия, необходимо всего 40–45 человек. У нас трудятся рабочие многих специальностей: сварщики ручного

и полуавтоматического труда, резчики по металлу

и операторы прессов, специалисты по токарным станкам и еще много кто. Производство специфичное,

и найти сотрудника

с подходящим опытом практически невозможно.

Так что после успешного собеседования человек еще несколько месяцев учится непосредственно на рабочем месте.

Для того, чтобы работала производственная линия, необходимо всего 40–45 человек. У нас трудятся рабочие многих специальностей: сварщики ручного

и полуавтоматического труда, резчики по металлу

и операторы прессов, специалисты по токарным станкам и еще много кто. Производство специфичное,

и найти сотрудника

с подходящим опытом практически невозможно.

Так что после успешного собеседования человек еще несколько месяцев учится непосредственно на рабочем месте.

Следующий этап — подготовка листа. Она включает обработку краев

и небольшое подгибание

по всей длине. Первая процедура позволяет в итоге сварить стороны вместе. Две круглых фрезы вращаются и как бы затачивают лист по краям, стружка падает вниз и собирается

в мусорные контейнеры. А вторая процедура облегчает последующие операции с листом. Тут работает маленький пресс, усилие у него небольшое — пару тысяч тонн.

Как бумагу, аппарат подгибает края металлического листа.

и небольшое подгибание

по всей длине. Первая процедура позволяет в итоге сварить стороны вместе. Две круглых фрезы вращаются и как бы затачивают лист по краям, стружка падает вниз и собирается

в мусорные контейнеры. А вторая процедура облегчает последующие операции с листом. Тут работает маленький пресс, усилие у него небольшое — пару тысяч тонн.

Как бумагу, аппарат подгибает края металлического листа.

Края листа обрабатывают

и немного подгибают

и немного подгибают

Цех по производству труб большого диаметра

Лист превращается

в многогранник

в многогранник

Цех по производству труб большого диаметра

Формовка происходит пошагово. То есть пресс опускается на лист и загибает его по всей длине, затем двигается чуть дальше

по ширине и опять загибает. После 19 таких нажатий получается заготовка трубы

в виде двадцатигранника

с продольной щелью. Операция занимает всего 6 минут. Заготовка может иметь длину

до 18 метров в зависимости

от требований заказчика.

А диаметр трубы определяется шириной листа.

по ширине и опять загибает. После 19 таких нажатий получается заготовка трубы

в виде двадцатигранника

с продольной щелью. Операция занимает всего 6 минут. Заготовка может иметь длину

до 18 метров в зависимости

от требований заказчика.

А диаметр трубы определяется шириной листа.

Через пару десятков метров находится основная зона производства. Один

из главных агрегатов в этом цехе — большой трубоформовочный пресс. Огромная машина выглядит внушительно, да и усилие у нее очень серьезное — до 10 тысяч тонн.

из главных агрегатов в этом цехе — большой трубоформовочный пресс. Огромная машина выглядит внушительно, да и усилие у нее очень серьезное — до 10 тысяч тонн.

Пультовая — это место, откуда лучше всего видно процесс формовки трубы. Именно здесь сидит оператор

и управляет всей работой агрегата.

и управляет всей работой агрегата.

Теперь, чтобы заготовка стала похожа на трубу, края надо сварить. Внутренний шов — основной, а уже поверх него снаружи кладется еще один шов. Делает это автоматизированный сварочный стан, а сварщик проверяет результаты работы своего механического коллеги. Здесь есть несколько точек ультразвукового контроля. Малейшее отклонение шва сразу выявляют и трубу отбраковывают. А дальше два варианта: либо проблемный участок ремонтируют, либо у трубы понижают сортность, то есть класс качества.

«Могут и отрезать часть с плохим швом, но, бывает, трубу уже ничто

не исправит, — объясняет Максим Юрьевич. — Тогда ее перерабатывают, иногда такие трубы забирают сторонние компании. Они их используют под сваи, когда сушу у моря отвоевывают: вбивают трубы в землю, заливают бетон и получают искусственный остров».

«Могут и отрезать часть с плохим швом, но, бывает, трубу уже ничто

не исправит, — объясняет Максим Юрьевич. — Тогда ее перерабатывают, иногда такие трубы забирают сторонние компании. Они их используют под сваи, когда сушу у моря отвоевывают: вбивают трубы в землю, заливают бетон и получают искусственный остров».

Сваривают шов

и проверяют

его качество

и проверяют

его качество

Цех по производству труб большого диаметра

Следующая операция сглаживает углы

в прямом смысле. Внутрь трубы заезжает эспандер — пресс-цилиндр, способный увеличивать собственный диаметр, и растягивает ее изнутри. Наконец труба становится круглой

в сечении.

Чуть дальше еще один сложный аппарат — пресс гидроконтроля. Он испытывает трубы под давлением в 500 раз больше атмосферного, накачивая в них эмульсию. «Конечно, много тут мы

не увидим, потому что пресс находится за бронированным забором. Это

на случай бракованной трубы, чтобы струя эмульсии никого не поранила

и ничего не повредила. Ведь под таким большим давлением жидкость может даже тонкий металл резать», — рассказывает Максим Юрьевич. Дальше идет снова контроль. Посреди цеха стоит длинная бетонная постройка, защищающая персонал от радиации.

В ней трубу исследуют с помощью рентгена на скрытые дефекты.

в прямом смысле. Внутрь трубы заезжает эспандер — пресс-цилиндр, способный увеличивать собственный диаметр, и растягивает ее изнутри. Наконец труба становится круглой

в сечении.

Чуть дальше еще один сложный аппарат — пресс гидроконтроля. Он испытывает трубы под давлением в 500 раз больше атмосферного, накачивая в них эмульсию. «Конечно, много тут мы

не увидим, потому что пресс находится за бронированным забором. Это

на случай бракованной трубы, чтобы струя эмульсии никого не поранила

и ничего не повредила. Ведь под таким большим давлением жидкость может даже тонкий металл резать», — рассказывает Максим Юрьевич. Дальше идет снова контроль. Посреди цеха стоит длинная бетонная постройка, защищающая персонал от радиации.

В ней трубу исследуют с помощью рентгена на скрытые дефекты.

Многогранник становится идеально

круглым,

его очищают

и проверяют

круглым,

его очищают

и проверяют

Цех по производству труб большого диаметра

В самом конце цеха — временный склад готовых труб. Отсюда по железной дороге и автотранспортом изделия отправляются в далекое путешествие, чтобы найти свое место и стать частью надежной и прочной паутины, доставляющей газ и нефть в самые разные уголки России.

Трубы ждут отправки

к заказчику

к заказчику

Цех по производству труб большого диаметра

Над проектом работали

Шамиль Трояновский

Фото

Фото

Роман Шайкенов

Текст

Текст

Лена Курцева

Редактор

Редактор

Галина Игнатова

Иллюстрации

Иллюстрации

Сергей Сурков

Видеосъемка

Видеосъемка

Михаил Иньков

Видеомонтаж

Видеомонтаж

Ксения Есина

Дизайн, верстка

Дизайн, верстка

Илья Дзензелюк

Фото

Фото

Благодарим

ПАО «Северсталь»

и лично Диану Юрьевну Коврякову за помощь

в подготовке материала

и организацию экскурсии

на производство

ПАО «Северсталь»

и лично Диану Юрьевну Коврякову за помощь

в подготовке материала

и организацию экскурсии

на производство